Eines der Hauptprobleme, das die Qualität des Endprodukts während des Zink-Druckgussprozesses beeinträchtigen kann, ist die Porosität, also das Vorhandensein kleiner Luftblasen, die im gegossenen Teil eingeschlossen sind.

Es ist unmöglich, die Bildung von Porositäten vollständig zu vermeiden, da sie dem Druckgussverfahren innewohnen. Jedoch ist es entscheidend, dass je nach den verschiedenen Anwendungen der gegossenen Produkte bestimmte Toleranzen eingehalten werden. Andernfalls kann die Qualität und Zuverlässigkeit der Teile in mehrfacher Hinsicht beeinträchtigt werden:

- Mangelnde Dichtheit bei Druckprüfungen

- Geringerer Widerstand gegen Zugkräfte und Lastbeanspruchung

- Ästhetische Mängel bei der galvanischen Bearbeitung

Wie man die Porositätsbildung reduziert

Das Vorhandensein von Porosität ist auf die Bildung von Luft während der Füllung der Formhohlräume zurückzuführen. Um dieses Problem zu verringern, ist es unerlässlich, kontrollierte und strenge Gießpraktiken anzuwenden. Dabei sind Ausrüstungen und Verfahren zu verwenden, die ein stabiles thermisches Gleichgewicht aller Formteile und eine Materialflussrate gewährleisten, die die Füllung optimiert.

Daher ist es wichtig, auf die Gestaltung der Form und die richtige Konfiguration der Gieß- und Einspritzsysteme zu achten. Ein optimierter Metallfluss kann dazu beitragen, die Bildung von Porosität im fertigen Teil zu verringern. Der Einsatz von Gießsimulationssoftware und die korrekte Anwendung der Grundsätze der Fluiddynamik bei der Formgestaltung helfen uns, einen reibungslosen und optimalen Fluss des geschmolzenen Metalls zu gewährleisten und so das Risiko von Porosität zu verringern.

Weitere Faktoren, die die Bildung von Porosität beeinflussen können, sind Temperatur und Druck während des Druckgussverfahrens. Die Kontrolle dieser Prozessparameter trägt dazu bei, eine optimale Formfüllung zu gewährleisten und die Bildung von Luftblasen im fertigen Teil zu verringern.

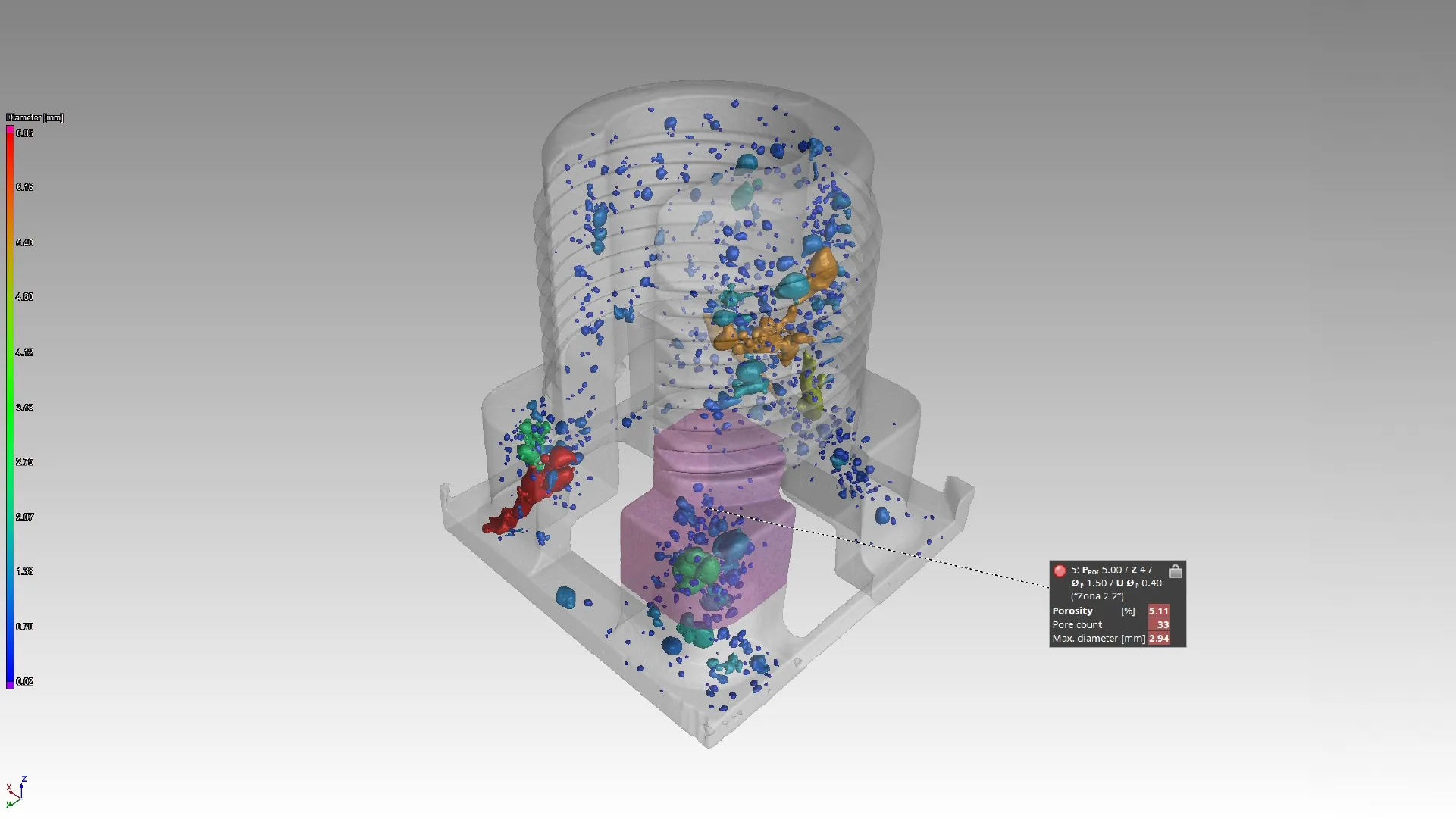

Schließlich ist eine strenge Qualitätskontrolle unerlässlich, um etwaige Mängel zu erkennen und zu korrigieren, bevor das fertige Teil an den Kunden ausgeliefert wird. Durch Zerschneiden von Teilen, Dichtheitsprüfungen oder zerstörungsfreie Inspektionstechniken kann das Vorhandensein von Porosität festgestellt und bewertet werden, was rechtzeitige Korrekturmaßnahmen an der Form oder den Formparametern ermöglicht.

Airzero-Projekt

Dank der langjährigen Erfahrung in der Gasregulierungsbranche, die notorisch empfindlich auf das Problem der Porosität reagiert, widmet Nuova Framar diesem Thema heute besondere Aufmerksamkeit. Diese Aufmerksamkeit äußert sich in speziellen Konstruktionsprinzipien, spezifischen Schulungsmethoden für Produktionsmitarbeiter und fortschrittlichen Prozessüberwachungssystemen sowie in der kontinuierlichen Forschung und Entwicklung des Know-hows des Unternehmens, um dieses Problem zu minimieren.