Uno dei principali problemi che possono influenzare la qualità del prodotto finale durante il processo di pressofusione della zama è la presenza di porosità, ovvero di piccole bolle d’aria intrappolate nel pezzo pressofuso.

È impossibile evitare del tutto la formazione di porosità, che è insita nel processo di pressofusione, ma è fondamentale che, a seconda delle diverse applicazioni dei prodotti stampati, vengano rispettate determinate tolleranze. In caso contrario la qualità e l’affidabilità dei pezzi può essere compromessa su più fronti:

- Mancanza di tenuta nei test a pressione

- Minore resistenza a forze di trazione e stress di carico

- Difetti estetici in caso di lavorazioni galvaniche

Come ridurre la formazione di porosità

La presenza di porosità è dovuta alla formazione di aria durante la fase di riempimento delle cavità dello stampo. Per ridurre questa problematica, è essenziale adottare pratiche di fusione controllate e rigorose, utilizzando attrezzature e procedure che consentano di mantenere un equilibrio termico stabile di tutte le parti stampanti e una velocità di scorrimento del materiale tale da ottimizzare il riempimento.

È quindi importante prestare attenzione alla progettazione dello stampo e alla corretta configurazione dei sistemi di colata e di iniezione. Un flusso di metallo ottimizzato può contribuire a ridurre la formazione di porosità nel pezzo finito. L’utilizzo di software di simulazione colata e la corretta applicazione dei principi di fluidodinamica nella progettazione dello stampo ci aiutano a garantire uno scorrimento uniforme e ottimale del metallo fuso, riducendo così il rischio di porosità.

Altri fattori che possono influenzare la formazione di porosità includono la temperatura e la pressione durante il processo di pressofusione. Mantenere tali parametri di processo sotto controllo, contribuisce a garantire un riempimento ottimale dello stampo e a ridurre la formazione di bolle d’aria nel pezzo finito.

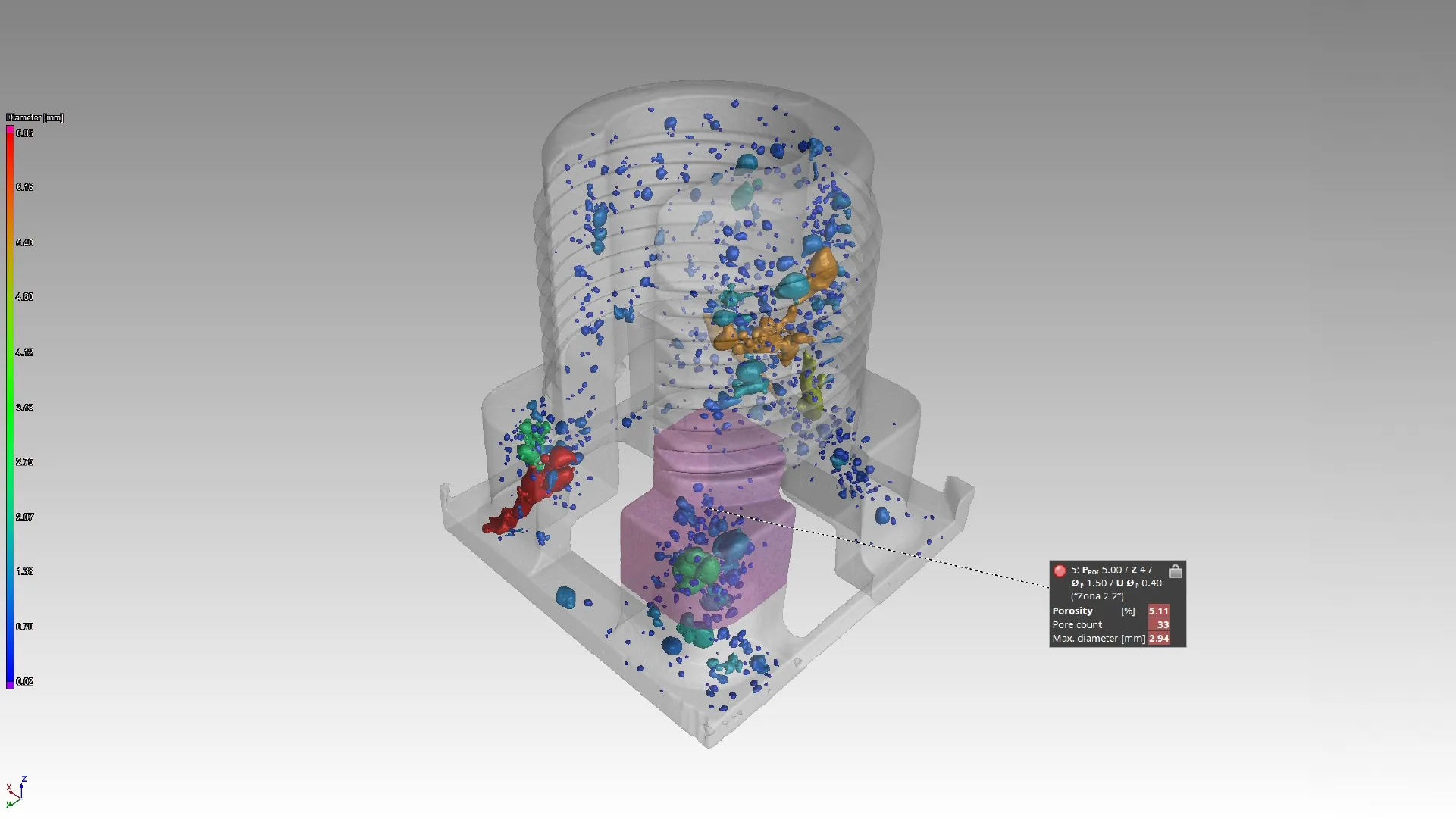

Infine, un controllo di qualità rigoroso è essenziale per identificare e correggere eventuali difetti prima che il pezzo finito venga consegnato al cliente. Attraverso la sezione del pezzo, test di tenuta o tecniche di ispezione non distruttive è possibile individuare e valutare la presenza di porosità, consentendo interventi correttivi tempestivi nello stampo o nei parametri di stampaggio.

Progetto Airzero

Grazie alla pluriennale esperienza sviluppata nel settore dei regolatori del gas, notoriamente molto sensibile al problema delle porosità, Nuova Framar oggi rivolge un particolare attenzione a tale tema. Tale attenzione si traduce in particolari principi di progettazione, specifici metodi di formazione degli addetti alla produzione e avanzati sistemi di monitoraggio di processo oltre alla continua ricerca e sviluppo del know-how aziendale per la minimizzazione di tale problematica.